Il nostro lavoro consiste nel supportare il cliente in un’ampia gamma di attività tutte inerenti la risoluzione di problemi legati alla fase iniziale di sviluppo del prodotto, per arrivare all’implementazione del lotto pilota. Dalla progettazione Cad 3D, alla prototipazione rapida, alla costruzione dello stampo.

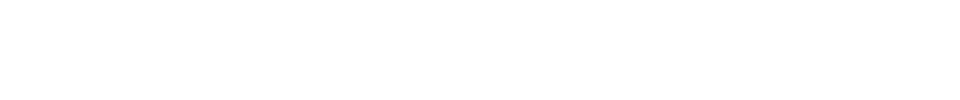

Tecnologia Objet

II processo pratico si basa sulla deposizione di strati liquidi di fotopolimeri sensibili ai raggi ultra violetti e quasi in contemporanea due potenti lampade UV provvedono al loro indurimento. Più precisamente una serie di pompe trasportano due resine, quella che serve per realizzare il modello e quella che serve come supporto, dalle cartucce ai serbatoi della testina. La testina provvede a deporre in modo appropriato le resine. In particolare la resina “modello” è depositata dove c’è il volume del prototipo, invece quella supporto si utilizza per riempire le cavità o per sorreggere pareti inclinate di un angolo maggiore di 88° con la linea dell’orizzonte (lato oggetto). Deposta la slice, che presenta spessore di 16цm. viene esposta a radiazione UV per mezzo delle lampade UV poste ai lati della testina e solidali con essa. A questo punto il piano si abbassa della quantità necessaria e il procedimento si ripete. Questa tecnica ha la caratteristica di ottenere delle superfici la cui rugosità varia dai 2-3 цm ai circa 15 цm, con delle risoluzioni molto spinte.

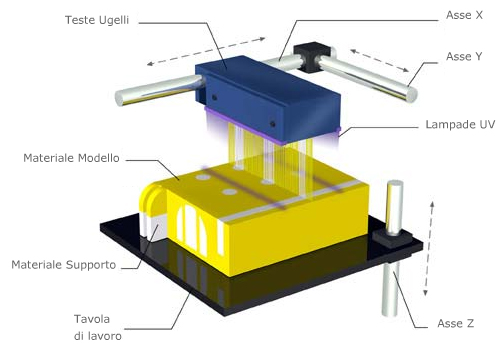

Tecnologia FDM

La modellazione a deposizione fusa (altrimenti detta FDM, ossia Fused Deposition Modeling), è una tecnologia che permette di realizzare particolari in polimeri termoplastici, attraverso il processo di deposizione di materiale allo stato fuso. L’FDM permette di produrre prototipi dalle pregevoli caratteristiche estetiche e dalle importanti caratteristiche funzionali grazie all’utilizzo di materiali definitivi. Il processo FDM è una tecnologia inventata dalla Stratasys che impiega un filo contenuto in bobine per la realizzazione dei pezzi layer dopo layer.

Il sistema prevede almeno 2 bobine di materiale che alimentano una testa di estrusione. Il processo prevede che durante il processo siano sempre presenti 2 materiali:

– materiale di “Modello” (necessario a generare il pezzo)

– materiale di “Supporto” (necessario a sostenere le parti in sottosquadra del pezzo)

Il filo contenuto nelle bobine viene spinto alla testa di estrusione tramite dei tubi.

La testa di estrusione è dotata di 2 estrusori calibrati riscaldati che sciolgono il materiale e lo depongono nel layer di lavoro con un movimento X-Y fino a completare il layer.

A layer completato il piano di lavoro si abbassa di 1 layer e il processo ricomincia fino alla completa costruzione del pezzo.

A pezzo ultimato lo si estrae dalla camera di lavoro e si procede a rimuovere il supporto depositato in automatico dal processo per la creazione del pezzo; una volta rimosso tutto il supporto il pezzo è pronto.

Per la rimozione del supporto, in funzione del materiale modello utilizzato (ABS, PC, ULTEM 9085 etc), ci sono 2 opzioni , la prima prevede la rimozione del supporto manualmente , la seconda prevede invece l’inserimento del pezzo in una vasca con acqua calda e una soluzione a ph 13 che scioglie il supporto liberando il pezzo finito.

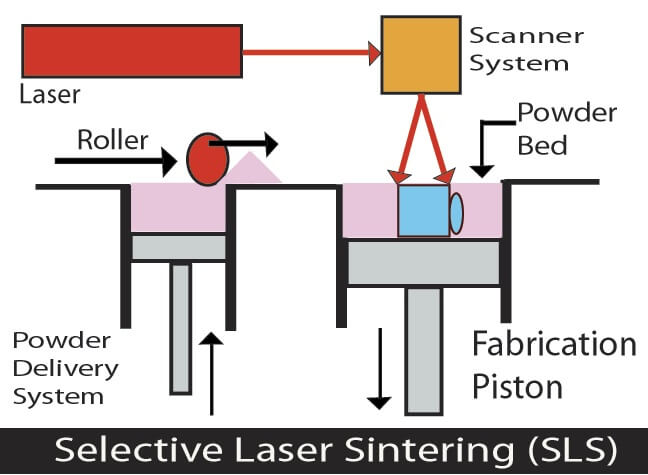

Tecnologia SLS

Il processo di sinterizzazione consiste nella compattazione e trasformazione, mediante laser, di materiale ridotto in polvere. Attraverso la sinterizzazione di polvere di nylon, Tecnicad realizza particolari di buona qualità dimensionale ed eccezionali caratteristiche meccaniche. Questo tipo di tecnologia rappresenta, proprio per questa ragione, la soluzione ideale per progetti che necessitano di una funzionalità meccanica qualitativamente superiore all’aspetto estetico.

Questa Tecnologia ci permette la realizzazione di particolari monolitici di grandi dimensioni .

Inoltre siamo in grado di supportare il cliente anche nella fase di verniciatura e finitura dei componenti.