Stampi al silicone

E’ una delle tecniche più note e utilizzate nella costruzione rapida di stampi flessibili che garantiscono la produzione di un limitato numero di particolari (da 5 a 50) in un materiale prossimo a quello definitivo, da destinare alle prime verifiche funzionali. L’attrezzatura è realizzata in resina siliconica flessibile e permette il contenimento dei costi di gestione, di materiale, di manodopera e i tempi di esecuzione.

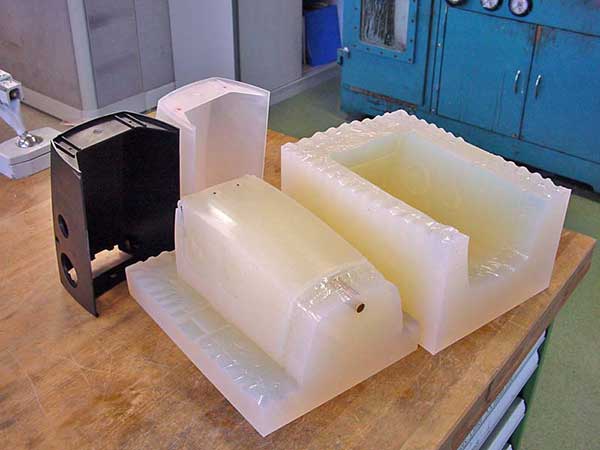

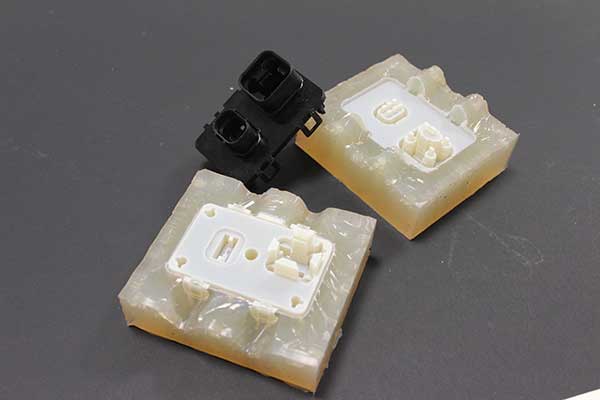

Per realizzare lo stampo in gomma si parte dal prototipo sul quale vengono inseriti gli sfiati e i canali di colata e viene individuato il piano di divisione. Il tutto viene posizionato nella cassetta di contenimento in cui viene colata, a pressione atmosferica, la resina siliconica precedentemente degasata. Si effettua una seconda fase di degasaggio per eliminare l’aria inglobata durante la colata del materiale dello stampo, che viene infine posto in forno per l’indurimento. Grazie alla gomma traslucida utilizzata è possibile individuare nello stampo il piano di divisione ed effettuare un taglio irregolare, ottenendo così un successivo perfetto accoppiamento per semplice graffiatura. Si realizzano pertanto stampi flessibili, autodistaccanti, che permettono la formatura di particolari anche molto complessi. Per stampare i prototipi funzionali si posizionano gli stampi siliconici nella camera sottovuoto, al raggiungimento di un certo livello di vuoto può avere inizio la colata o l’iniezione della resina.